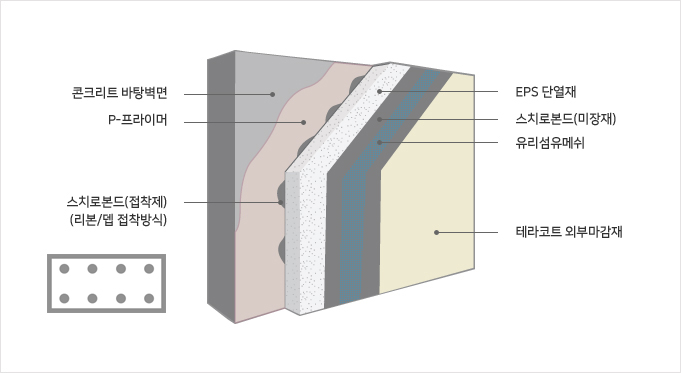

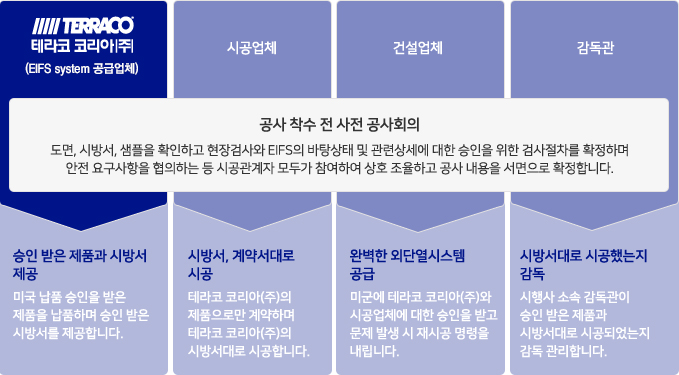

FED외단열시스템은 미연방정부에서 승인 받은 자재(ASTM 미국 재료 시험 협회 인증)와 시방서로 체계적인 절차에 맞추어 시공 되기 때문에 견고하고 반영구적입니다.

* FED(Far East District)공사란? 미육군 공병단 산하의 극동지구 사령부를 말하며 미군 및 가족, 군무원등이 생활 할수 있는 각종시설 건설을 위해 미연방정부의 시방서에 의해 전문적으로 시공 및 유지관리합니다.

시스템 구분

프라이머

단열재

접착제

유리섬유

메쉬

메쉬미장재

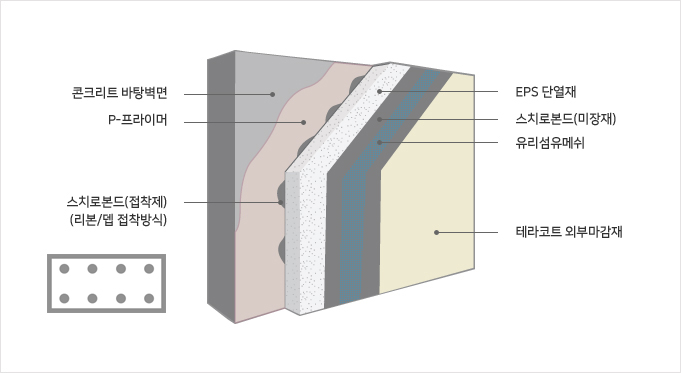

마감재

실런트

FED 일반 외단열 시스템

P-프라이머

비드법보온판 EPS

비드법보온판 EPS

비드법보온판 EPS

FED용

일반메쉬

150 g/m2, 3 J

FED용 보강메쉬

680 g/m2, 17 J

스치로본드

스치로본드

실런트

백업재

P-프라이머

-아크릴릭 폴리머를 주성분으로 한 내, 외부용 프라이머 제품입니다.

-내수성, 내알칼리성, 작업성 등이 우수하고 콘크리트, 몰탈, 목재면 등에 깊숙이 침투, 흡수 됩니다.

-기공이나 먼지 등의 이물질을 바인딩 처리하여 표면을 단단하게 해주어 상도 도료와의 접착력을 증진시켜 줍니다.

-용량: 18 L/플라스틱통, -사용량: 0.1 L/m2(이론도포량)

P-프라이머

-테라코 코리아(주)가 공급하는 EPS 보드를 사용합니다.

-단열재는 제조업체의 상호명(상표), 자재의 SPEC No, 섭씨 24°C 에서의 열전도 저항 R값, 그리고 두께가 공장에서 개별적으로 표시된 제품입니다.

-공급 표준 사이즈는 세로 600 mm x 가로 1200 mm 이하 입니다.

-6주 숙성 이하

-KSM 3808, ASTM C 538

EPS보드

스치로본드

-스치로본드는 수성 아크릴릭 레진으로 만들어진 특수 수용성 아크릴 수지로써 부착강도, 내충격성, 물흡수계수, 습기투과성이 뛰어난 제품입니다.

-투습저항성이 뛰어나고, 시멘트, 콘크리트 몰탈면, 벽돌 등 기본 구조물과 단열재와의 접착력이 강하여 내구성 높은 외단열시스템 시공이 가능합니다.

EPS보드

포틀랜드 시멘트

-FED승인 기준인 ASTM C 150타입 I 또는 II의 요건에 부합하는 제품을 사용합니다.

-접착제와 혼합하여 접착 몰탈로 사용합니다.

-덩어리가 없고 온도와 습기로부터 보호 된 KS 규격의 제품을 사용합니다.

포틀랜드 시멘트

테라코트 엑셀

-발수성에 의한 표면 지속성, 내오염성, 내구성 등이 우수한 실리콘계 내오염 마감재입니다.

-접착력, 발수성, 신축성 등이 뛰어나 흙손을 이용하여 일정한 무늬 연출이 가능합니다. 호텔, 콘도, 빌라, 오피스텔, 공공건물, 주택 등 보수공사의 마감재로 활발하게 사용되고 있으며, 50여 가지의 다양한 표준 색상으로 주문을 통해 거의 모든 색상을 공급할 수 있으므로 원하는 색상 패턴을 자유롭게 선택할 수 있습니다.

테라코트 엑셀

-마감공사 타입에 적합하고 FED 승인 기준인 ASTM C920, Type S 혹은 M, minimum Grand NS, minimum Class 25 또는 KS 인증에 부합하는 제품입니다.

-바닥 및 벽체의 타일줄눈 시공에 적합하게 각종 첨가제와 이상적으로 배합되고 있어서 고급줄눈 시공을 해야 하는 곳의 시공에 적합합니다.

-기름이나 오염이 없는 폐쇄기공형 폴리에틸렌 쎌로 조인트 폭보다 25% 이상 큰 것을 사용합니다.

① 접착몰탈에만 실런트를 시공하고 마감재에는 실런트 시공하지 않는다.

② 조인트는 건조하고 도막재, 마감재, 또는 다른 이물질이 없도록 하여야 하며, 부착력 강화를 위하여 P-프라이머 시공을 추천한다.

③ 조인트 시공전 조인트 폭의 25 % 넓은 백업재(폐쇄기공형 폴리에틸린 수지)를 조인트에 일정 깊이 시공한다.

④ 조인트의 폭은 도면에 기초하되 반드시 테두리 실(seals)은 13 mm(1/2인치), 익스팬션 조인트는 20 mm(3/4인치) 이상이어야 한다.

⑤ 폭은 예상되는 움직임의 폭보다 4배 이상이어야 한다.

⑥ 접착되는 면은 이질재-메쉬미장면-백업재가 되도록 한다.(3면 접착금지)

⑦ 실런트가 조인트의 양면에 접착이 되도록 기밀하게 시공하여 완벽하게 채워지도록 한다.

⑧ 조인트 실런트 표면이 균일하게 오목한 형태가 되도록 그루브를 가지고 조인트 실런트를 다듬는다.

| 테스트 항목 | Code | 테스트 내용 |

|---|---|---|

| Water penetration | ASTM E331 | No penetration of water beyond the plane of the basecoat/ EPS board interface after 15 minutes at 300 Pa (6.4 psf) |

| Wind load | ASTM E330 | Uniform static air pressure to a minimum pressure of 4.69 kPa No permanent deformation or other deterioration |

| Fire test | UBC 26-9 | No vertical spread of flame within core of panel from one story to the next No flame spread over the exterior surface No vertical flame spread over the interior surface from one story to the next No significant lateral spread of flame from compartment of fire origin to adjacent spaces |

| Surface burning characteristics | ASTM E 84 | Flame spread index within 25 or less Smoke index within 450 or less |

| Radiant heat | NFPA 268 | No ignition during the 20 minutes period |

| Impact resistance | EIMA TM 101.86 | At an impact of 3J for standard mesh At an impact of 17J for low level heavy mesh |

| Abrasion resistance | ASTM D 968 | Only very slight smoothing with no loss of film integrity after 500 liters of sand |

| Accelerated weathering | ASTM G153 | After 2000 hours, no visible cracking, flaking, peeling, yellowing |

| Mildew resistance | ASTM D 3273 | After 28 days of exposure, no growth |

| Salt spray resistance | ASTM B 117 | Minimum 300 hours exposure, no observable deterioration such as chalking, fading or rust staining |

| Water resistance | ASTM D 2247 | After 14 days, no cracking, crazing, erosion, peeling or delamination |

| Absorption - Freeze/Thaw | EIMA TM 101.01 | For 60 cycles of freezing and thawing, no cracking, splitting and weight gain |

| Water resistive Coatings over Sheathing substrate | ICC-ES AC 212 | Water resistive / Air barrier 성능 : 12 tests Air barrier 성능 : 5 tests |

| EPS board | KS M3808 or ASTM C 578 | 6 week curing |

현장주소: 경기도 평택시

시공시기: 2013-06

테라코코리아(주)

Terraco Korea Co. Ltd.,

• 서울사무소 l 서울특별시 송파구 법원로 11길 7 현대지식산업센터 C동 301-306호

– FMS 사업본부 l TEL : (02)561-1551 FAX : (02)567-1771

– 유통사업본부ㅣTEL : (02)565-0650 FAX : (02)565-0194

– DP사업본부ㅣTEL : (02)565-0173 FAX : (02)565-0178

• 대전사무소ㅣTEL : (042)935-4604 FAX : (042)936-4604

• 본사 및 제천공장ㅣTEL : (043)645-8814 FAX : (043)643-9429

• 광주공장ㅣTEL : (031)767-4621 FAX : (031)767-4625

• 중앙물류센터ㅣTEL : (02)3426-9210 FAX : (02)3426-9220

• 횡성공장ㅣTEL : (033)345-4604 FAX : (033)345-4605

• 이메일 : terraco@terraco.co.kr

• 사업자등록번호 : 120-81-02484

Copyright © 2022 by Terraco Korea CO., Ltd. All rights reserved