6층 이하 적용 가능(불연등급 없음), 가장 경제적

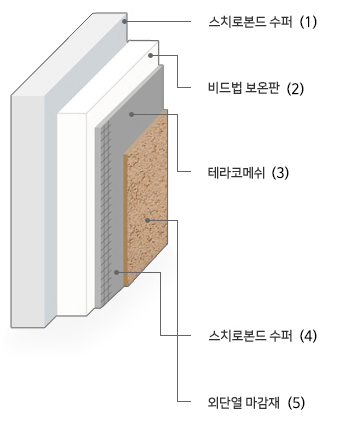

(1) 스치로본드 수퍼

흡수면보드 전용 준불연 접착제

성능기준:KS F 4716 / 유럽 ETAG – 004 / KS 준불연자재

포틀랜드시멘트와 1:1 배합, 22 kg / 플라스틱통

(2) 비드법 보온판

비드법1종, 2종의 3호 또는 4호 제품

6주간 자연건조 숙성 제품

친환경 난연원료 Poly FR 함유

규격: 600 mm x 1200 mm 이하

(3) 테라코메쉬

외단열전용 유리섬유메쉬

내알칼리성 및 내충격성 성능인증 제품

테라코 일반메쉬 152 g / m2

테라코 일반메쉬 370 g / m2

일반메쉬 3 J, 보강메쉬 10 J

내알칼리 성능 ETAG 004 인증 (외단열 메쉬 유럽규격)

알칼리함침 후 인장강도 50 % 이상 및 20 N/mm 이상

(4) 스치로본드 수퍼

흡수면보드 전용 준불연 미장재

성능기준: KS F 4716 / 유럽 ETAG – 004, KS 준불연자재

포틀랜드 시멘트와 1:1 배합, 22KG / 플라스틱통

(5) 외단열 마감재

(5-1) 테라코트 NF 아크릴계 준불연마감재

(5-2) 테라코트 씰 실리콘계 준불연마감재

(5-3) 플렉시텍스 저온고탄성 준불연마감재

| 단열재 | 비드법 보온판(EPS, G-EPS) |

||

| 접착제 | 스치로본드 수퍼 | 마감재 | -테라코트 NF 아크릴계 준불연마감재 -테라코트 씰 실리콘계 준불연마감재 -플렉시텍스 저온고탄성 준불연마감재 -테롤 무기계 불연마감재 -모노코트 무기계 불연마감재 |

| 메쉬미장재 | 스치로본드 수퍼 | ||

| 유리섬유메쉬 | -테라코 일반메쉬 152 g/㎡ -테라코 보강메쉬 370 g/㎡ -내충격 성능 ETAG 004 인증 (외단열 메쉬 유럽규격) 일반메쉬 3 J, 보강메쉬 10 J -내알카리 성능 ETAG 004 인증 (외단열 메쉬 유럽규격) |

||

1. 본시공전 준비

가. 하지면 검사

① 콘크리트는 최소 28일 이상 양생 되어야 하며, 표면은 견고하여야 한다.

② 하지면은 깨끗하고, 건조하며 페인트가 칠해져 있지 않으며, 구조적으로 튼튼해야 한다.

③ 접착에 영향을 줄 수 있는 도장재, 촉진재, 기름 및 돌출부 등이 없어야 한다.

나. 바탕 프라이머 작업

① 기존 벽체의 바탕면을 깨끗하게 청소해야 하며, P-프라미어를 사용, 벽면에 완전히 흡수, 표면을 강화 시킨다.

2. 접착제 믹싱 및 백래핑 메쉬 시공

가. 스치로본드 수퍼 혼합 (흡수면 보드 전용 준불연 접착제)

① 모래, 규사 등 어떠한 첨가제도 첨가하지 않는다.

② 자재분리에 대비하여, 시멘트와 믹싱전 스치로본드 수퍼 원액을 1~2분간 믹싱한다.

③ 원활한 혼합을 위해 액상에 시멘트를 섞어가면서 믹싱을 한다.

④ 깨끗한 포틀랜드 시멘트를 스치로본드 수퍼 액상에 무게기준으로 1:1로 섞어가면서 믹싱하며, 필요시 스치로본드 수퍼의 2 % 이내로 물을 가수할 수도 있다.

⑤ 핸드믹서기(400 ~ 500 rpm)로 3 ~ 5분을 섞어 완전 반죽형태가 되도록 한다. 과도한 믹싱은 제품을 손상시켜 시공상에 하자를 유발 시킬수 있다.

⑥ 믹싱 후 약 5분간 숙성시킨 후 재믹싱하여 사용한다.

⑦ 믹싱한 제품은 1시간 이내 사용, 제품의 표면 조건에 따라 재믹싱하여 사용한다

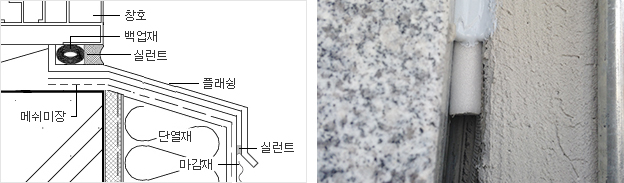

나. 단부 및 개구부 부위 백래핑메쉬 시공

① 단열재 시공 전 창문, 문, 기계장치 등 모든 개구부의 둘레, 시작하단부, 이질재와 만나는 단부, 상부단부 등 외단열이 시작과 끝나는 모든 부위에 백래핑 디테일 메쉬를 붙인다.

② 단열재 시공은 지면에서 최소 150 mm 이상 이격하여 시공한다. 지면과 이격된 공간에 단열 필요시, 비흡수 단열재인 압출법 보온판(XPS)을 시공한다.

③ 백래핑 디테일 메쉬는 단열재 부착 후 감아 올려 앞면에서 최소 100 mm 이상 되도록 충분히 여유를 둔다.

④ 다수의 백래핑메쉬가 사용될 경우 65 mm 이상 겹치게 시공한다.

※ 지면과 외단열 이격부위 단열 시공 방법은 [※별첨 – 지면 이격부위 단열 시공 방법] 참조

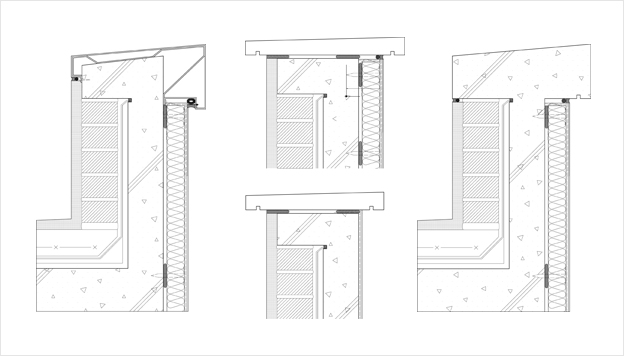

3. 단열재의 부착 및 화스너 시공

가. 단열재 후면 접착제 시공(EPS보드)

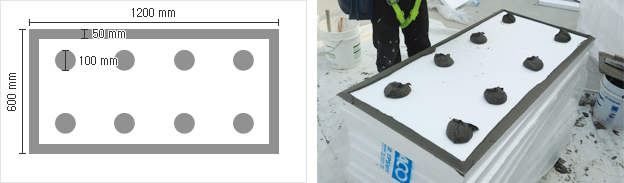

① 공급 표준사이즈는 600 mm * 1200 mm 이하이다.

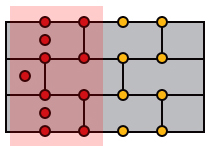

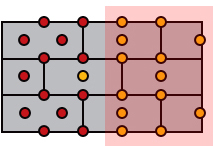

② 단열재 접착 방식은 리본/뎁 접착 방식을 사용한다.

단, 하지면이 3 m 직선자로 수직수평이 6 mm 이상 오차가 날 경우, 현장 관계자와 협의하여 폼 등을

사용하여 보완방안을 마련할 수 있다. 이 경우에도 접착제의 도포면적은 40 % 이상이 되도록 한다.

③ 흙손을 이용하여 접착제를 단열재 테두리에 폭 50 mm, 두께는 최소 10 mm의 띠 형태로 바른 후 중앙부에 2줄로 한쪽에 각 4덩어리씩, 총 8덩어리를 올려 놓는다.

④ 덩어리는 직경 100 mm, 두께 최소 10 mm의 크기로 시공한다.(두께는 현장 여건에 따라 다르다.)

⑤ 접착제를 바른 후, 즉시 하지면에 단열재 부착 작업을 한다.

나. EPS보드 단열재 부착

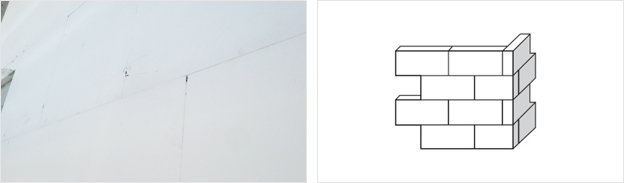

① 단열재를 하지면과 평행하게 위치 시킨 후 긴 모서리가 수평이 되도록 시공한다.

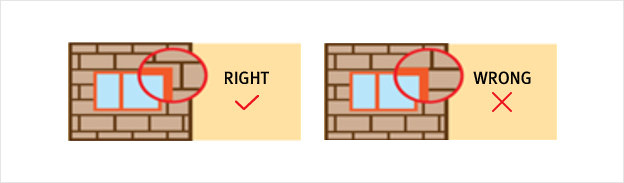

② 사인장 크랙방지를 위하여 창호부위는 L자보드를 시공한다.

(L자보드 시공이 어려운 경우, 일반보드 사용 후 사인장 전용 메쉬를 이용하여 메쉬 미장 작업하는 것으로 대체 할 수 있다.)

③ 단열재와 창호 등 이질재간 12 mm 이격하여 시공한다.(추후 실런트 충진)

④ 스타트트랙에 단열재 시공 시 단열재를 스타트트랙 안에 끼워 넣으면서 벽면에 부착시킨다.

⑤ 단열재와 스타트트랙 전면부를 완전 밀착시켜 평활하게 만든 후 EPS보드를 하지면에 누른 후 밀어서 제 위치 시킨다.

⑥ 하지면과의 균일한 접촉 및 초기 접착력을 위해 단열재 전면을 강하게 눌러준다.

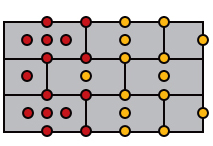

⑦ 수직조인트는 통줄눈이 안되도록 어긋나게 시공하며, 코너부위는 보드가 엇갈리게 설치 되어야 한다.

⑧ 바탕판재위에 시공할 경우 단열재의 이음줄눈은 바탕판재의 이음줄눈과 적어도 200 mm 이상 서로 엇갈리게

하여야 한다.

⑨ 보드 부착 후 최소 24시간 이상 혹은 완전 양생때까지, 비, 동결 및 악천후로 부터 보호해 주며, 보드의 움직임이 없어야 한다.

다. 창문, 문, 기계장치 등 모든 개구부 부위의 단열재 시공

① 단열보드의 수직, 수평 조인트 부분이 개구부 코너에 일치하지 않도록 모서리에는 L-형의 단열재를 사용한다.

② 개구부 주위의 실란트 시공을 할 수 있도록 창문틀, 문틀이나 기계장치 부분으로부터 단열재를 10 mm ~ 13 mm 이격시켜 접착한다.

③ 보드 부착 후 최소 24시간 혹은 완전 양생 때 까지, 비, 동결 및 악천후로부터 보호해 주며, 보드의 움직임이 없어야 한다.

라. 화스너 시공(EIFS전용 액세서리)

①보드 부착 후 최소 24시간 이상 혹은 완전 양생 후, 화스너 시공을 한다.

②화스너는 단열재가 만나는 모서리 부위에 시공을 하며, 높이에 따라 아래와 같이 추가 시공을 한다.

③단열재 단부 및 코너부위에는 단열재 중앙부에 시공을 하며, 높이에 따라 아래와 같이 추가 시공을 한다.

④콘크리트 하지면의 경우 화스너의 하지면 고정 깊이는 25 mm ~ 45 mm가 되도록 한다.

⑤화스너 시공갯수

– 8 m 이하 건물(㎡ 당) : 코너부위 5개, 일반벽면 3개

– 8 m 이상 20 m 이하(㎡ 당) : 코너부위 6개, 일반벽면 4.3개

– 20 m 이상(㎡ 당) : 코너부위 7개, 일반벽면 4.3개

건물의 코너부위

※ 0 ≤ 높이(m) ≤ 8

| PCS/㎡ | EDGE | SURFACE |

| 3 | 3 |

일반벽면(1)

※ 8 ≤ 높이(m) ≤ 20

| PCS/㎡ | EDGE | SURFACE |

| 3 | 3 |

일반벽면(2)

※ 20 ≤ 높이(m)

| PCS/㎡ | EDGE | SURFACE |

| 3 | 3 |

4. 메쉬미장 시공

가. 스치로본드 수퍼 혼합 (흡수면 보드 전용 준불연 미장재)

① 모래, 규사 등 어떠한 첨가제도 첨가하지 않는다.

② 자재분리에 대비하여, 시멘트와 믹싱전 스치로본드 수퍼 원액을 1 ~ 2분간 믹싱한다.

③ 원활한 혼합을 위해 액상에 시멘트를 섞어가면서 믹싱을 한다.

④ 깨끗한 포틀랜드 시멘트를 스치로본드 수퍼 액상에 무게기준으로 1:1로 섞어가면서 믹싱하며,

필요시 스치로본드 수퍼의 2 % 이내로 물을 가수할 수도 있다.

⑤ 핸드믹서기(400 ~ 500 rpm)로 3 ~ 5분을 섞어 완전 반죽형태가 되도록 한다.

과도한 믹싱은 제품을 손상시켜 시공상에 하자를 유발 시킬수 있다.

⑥ 믹싱 후 약 5분간 숙성시킨 후 재믹싱하여 사용한다.

⑦ 믹싱한 제품은 1시간 이내 사용, 제품의 표면 조건에 따라 재믹싱하여 사용한다.

나. 메쉬미장 시공준비

① 단열재 부착 후 최소 48시간 이상 양생시켜 완전 부착 후 메쉬미장 시공을 한다.

② 불규칙한 부분 및 1.5 mm 이상 편차가 있는 단열재 조인트 부위는 샌딩으로 평평하게 만들어야 한다.

③ 단열재 조인트에 1.5 mm 이상 빈틈이 생기면 단열재를 얇게 썬 편조각으로 간격을 메꾸어 주어야 한다.

(편조각에는 접착제를 바르지 않는다.)

④ 메쉬 및 액세서리 시공순서는(가. 하부보강메쉬 시공, 나. 백래핑메쉬 시공, 다. 코너비드 등 액세서리 시공,

라. 일반메쉬 시공) 순으로 한다.

⑤ 메쉬미장 전 개구부 및 단부에 미리 부착한 백래핑 디테일 메쉬를 단열재위에 감아올려 부착한다.

⑥ 백래핑 메쉬를 감아올릴 측면 및 앞면부위에 메쉬부위 보다 조금 넓게 메쉬 미장재를 시공하고 측시 백래핑메쉬를 시공한다. (저층부는 하부보강 메쉬 시공 후 백래핑 메쉬 시공을 한다.)

⑦ 개구부 코너부위의 단열재 위에 200 mm × 300 mm 이상 사인장 디테일메쉬를 대각선 방향으로 부착한다.

⑧ 일반메쉬 시공 시 시공된 백래핑메쉬와 65 mm 이상 겹치도록 시공한다.

⑨ 단열재의 코너부분은 외단열전용 악세서리인 코너비드로 시공하거나 이중메쉬로 시공하여 외부 충격에 대한 보강 작업을 해준다.

다. 하부보강메쉬 시공

① 하부보강 메쉬는 차량 및 사람의 통행이 빈번한 1층 부위에 시공을 추천한다.

② 시공높이는 1.5 m 이상 시공하되 시공도면 및 시공계획서를 참조한다.

③ 일반메쉬 시공전에 시공하며, 메쉬 미장재를 두께 3 mm로 균일하게 하부보강 메쉬의 길이 및 폭보다 조금 크게

단열재의 전체 표면에 도포한다.

④ 메쉬 미장재 위에 즉시 하부보강 메쉬를 부착 시공한다.

⑤ 하부보강 메쉬는 메쉬미장재에 완전히 함침되어 보이지 말아야 한다.

⑥ 하부보강 메쉬는 겹치게 시공하지 않으며 단부가 서로 맞닿게 시공한다.

⑦ 하부보강 메쉬가 시공된 면은 일반 메쉬를 시공하기 전 최소 24시간 이상 양생되어야 하며,

하부보강 메쉬가 시공된 미장면 위에 일반메쉬를 시공한다.

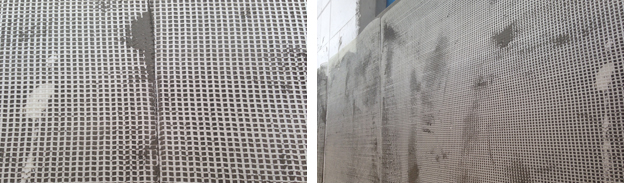

라. 일반메쉬 미장 시공

① 하부보강 메쉬 및 부자재를 시공하고 그 위에 일반메쉬를 시공한다.

② 시공부분 단부에는 백래핑 메쉬를 먼저 시공 후 일반메쉬를 시공한다.

③ 백래핑 메쉬와 일반메쉬의 조인트 부위는 최소 65 mm 이상 겹쳐 시공되도록 한다.

④ 스테인레스 흙손으로 메쉬 미장재를 EPS 보드면에 2 mm 두께로 균일하게 시공한다.

⑤ 메쉬 미장재위에 즉시 메쉬를 접착 시공한다.

⑥ 볼록하게 휜 메쉬 부분을 벽에 반대로 놓고 가운데서 모서리로 미장하는 방식으로 흙손작업을 하여 주름이 없도록 한다.

⑦ 메쉬가 완전히 함침하여 안보이도록 하고 면을 평탄하게 만들면서 최종 두께는 2 mm 이상이 되도록 미장재를 추가 시공한다.

⑧ 스타트트랙위 메쉬 미장은 스타트트랙 앞면부 아래 단부까지 하며, 하지면 쪽의 스타트트랙 조인트 부위에도 충분한 양으로 메워준다.

⑨ 메쉬는 스타트트랙 앞면부 단부까지 시공하고, 단부 끝으로 메쉬가 드러나지 않도록 한다.

⑩ 코너비드를 사용하지 않을시는 코너부분은 메쉬가 이중으로 겹쳐지게 시공한다.

⑪ 코너가 시작되기 전 200 mm 이내로부터 새로운 메쉬를 시공해서는 안된다.

⑫ 코너와 모서리의 마감 손질은 젖은 작은 브러쉬의 가벼운 터치로 불규칙 부분을 없앤다.

⑬ 개구부 메쉬미장시 미장재와 이질재 사이에 실런트가 시공될 수 있도록 백래핑 메쉬 미장을 주의깊게 시공한다.

⑭ 메쉬미장면은 24시간 이상 혹은 건조 시까지 양생되도록 한다.

5. 마감재 시공

가. 마감재 시공

① 바탕면은 마감재 시공 전 완전 건조되어야 하며 상도도장과의 접착안정성을 위하여 프라이머를 시공한다.

재시공일 경우 최소 2회 이상 프라이머를 도포 한다.

(테라코트의 경우 P-프라이머, 테라코트씰 경우 씰프라임)

② 마감재는 자연적인 마감선(코너, 익스팬션 조인트, 디자인 조인트, 테이프 라인 등)까지 습윤한 마감 상태에서 연속시공(조인트 자국 방지)한다.

③ 조인트 실런트가 접착몰탈과 이질재 사이에 시공되도록 하고, 마감재는 실런트가 시공되는 부위에는 시공 하지 않는다.

④ 가능한 한 동일한 배치번호(동일 Lot 제품)의 마감재로 시공한다.

⑤ 생산배치, 외기온도, 기상, 표면상태, 패턴, 시공시점에 따라 색상의 미세한 차이가 발생할 수 있으니 납품 단위별시공면 끊기하여 시공한다.

⑥ 시공 후 건조시까지 최소한 24시간 이상 악천후로부터 보호되어야 한다.

6. 실런트 시공

① 접착몰탈에만 실런트를 시공하고 마감재에는 실런트 시공하지 않는다.

② 조인트는 건조하고 도막재, 마감재, 또는 다른 이물질이 없도록 하여야 하며, 부착력 강화를 위하여

P-프라이머 시공을 추천한다.

③ 조인트 시공전 조인트 폭의 25 % 넓은 백업재(폐쇄기공형 폴리에틸린 수지)를 조인트에 일정 깊이가 되도록 시공한다.

④ 조인트의 폭은 도면에 기초하되 반드시 테두리 실(seals)은 13 mm(1/2인치), 익스펜션 조인트는

20 mm(3/4인치) 이상이어야 한다.

⑤ 폭은 예상되는 움직임의 폭보다 4배 이상이어야 한다.

⑥ 접착되는 면은 이질재-메쉬미장면-백업재가 되도록 한다.(3면 접착금지)

⑦ 실런트가 조인트의 양면에 접착이 되도록 기밀하게 시공하여 완벽하게 채워지도록 한다.

⑧ 조인트 실런트 표면이 균일하게 오목한 형태가 되도록 그루브를 가지고 조인트 실런트를 다듬는다.

※ 별첨#1 EIFS용 액세서리 시공(선택사항)

1. 스타트트랙 시공

① 지면에서 최소 150 mm 이상 이격하여 시공하며, 먹줄이나 테이프 등을 이용하여 수평라인을 만든다.

② 수평라인에 맞추어 고정 시공시 앵커 간격은 300 mm ~ 500 mm로 한다.

③ 하지면 굴곡이 5 mm 이상일 경우, 하드 PVC로 간격을 메운다.

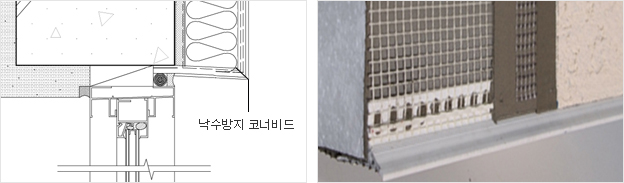

2. 코너비드 시공

① 단열재의 코너부분은 코너비드를 이용하여 보강작업을 해준다.

② 단열재 코너 표면에 코너비드가 시공될 면적보다. 조금 넓게 스치로본드 수퍼를 시공한다.

③ 즉시 코너비드를 젖은 상태의 스치로본드 수퍼 미장면 위에 시공한다.

④ 일반메쉬를 코너비드에 부착된 메쉬위에 100 mm 이상 겹치도록 시공한다.

⑤ 코너비드가 완전 함침되도록 메쉬미장재를 시공한다.

3. 낙수방지 코너비드(Drip Nose Corner bead) 시공

① 창호 상단부에 낙수방지 코너비드를 시공하여 빗물 등이 벽을 타고 직접 흘러 내리지 않도록 한다.

② 백래핑메쉬 시공 후 낙수방지 코너비드 시공부위에 시공될 면적보다 조금 넓게 스치로본드 수퍼를 시공한다.

③ 즉시 낙수방지 코너비드를 젖은 상태의 스치로본드 수퍼 미장면 위에 시공한다.

④ 일반메쉬를 낙수방지 코너비드에 부착된 메쉬위에 100 mm 이상 겹치도록 시공한다.

⑤ 메쉬미장시 낙수방지 코너비드의 PVC 코(nose)끝이 드러나도록 메쉬미장 시공을 한다.

4. 플래슁시공

① 창호 및 단열재가 끝나는 하단부위 등 빗물 등이 벽체에 직접 흘러내릴 수 있는 모든 부위에는 플래슁을 설치하여 오염을 방지한다.

② 플래슁이 연속설치되어 플래슁 간 조인트 부위 발생 시 수분이 침투하지 못하도록 완벽하게 실링 처리한다.

③ 창호틀 하단, 외단열 등 모든 이질재와 플래슁과의 접합부위는 수분이 침투하지 않도록 조인트 실란트를 충분히 시공한다.

④ 신축시, 플레싱판이 창호 틀 밑으로 들어가도록 고정한다. 플레싱을 창호틀 아래 외단열면에 실란트로 부착하고, 벽면 50 mm까지 내린 후 바깥으로 접어(Outer) 물이 벽을 타고 흐르는 것을 방지한다.

⑤ 창호틀과 플래슁 사이에 백업재로 깊이를 조절 후, 실란트로 충분히 충진하고 그루브로 면처리하여 물이 자연스럽게 플래슁을 타고 흘러내리도록한다.

⑥ 창호 양끝은 물이 플래슁 밖의 벽을 타고 흘러내리지 않도록 날개모양으로 처리하여 물이 플레슁 안으로 흐르게 한다.

⑦ 보수시, 플래슁을 창틀에 앵커 등으로 기밀하게 부착한다. 창틀과 플래슁 접합부위는 조인트 실란트 처리하고, 앵커 부위도 실란트 처리한다. 단열재와 맞닿은 바닥부위는 실런트로 부착한다.

5. 파라펫시공

① 두겁석 또는 철물 등을 이용하여 단열재 상단으로부터 수분이 침투되는 것을 막아야 한다.

② 파라펫 시공은 마감이 끝난 후 최종 설치하여야 하며, 단열재가 아닌 콘크리트 등 골조면에 앵커 등으로 직접 고정한다.

③ 가능한 물이 옥상(Rooftop)으로 흘러 내리도록 경사면 처리한다.

④ 파라펫 간 조인트 부위 발생 시 수분이 침투하지 못하도록 완벽하게 실링 처리한다.

⑤ 모든 이질재간 접합부위는 수분이 침투하지 않도록 조인트 실란트를 충분히 시공한다.

⑥ 앵커 등은 코킹처리하여 수분 침투를 방지한다.

※ 별첨#2 지면 이격부위 단열시공(선택사항)

1. 자재

가. 압출법 보온판(XPS)

① 지면과 이격된 공간(150 mm 이상)에 단열 필요시, 비흡수면 단열재인 압출법 보온판으로 시공한다.

② 진공 압출 발포 폴리스티렌 단열재인 압출법 보온판으로 KS기준(KS M 3808)에 부합하는

특호 (35 kg/m³)와 1호(30 kg/m³) 제품을 사용한다.

③ 크기는 세로 600 mm X 가로 1200 mm 이하여야 한다.

④ 압출법 보온판 단열 시공시, 비흡수면 전용 접착제인 엔바이로텍700과 비흡수 전용 미장재인

엔바이로텍800을 사용한다.

나. 엔바이로텍 700 (접착제, ETAG 004 접착성능 성적서)

① 엔바이로텍 700은 비흡수면 전용 접착제이다.

② 엔바이로텍 700은 제조사에서 액상(5.5 kg), 파우더(19.5 kg) 로 포장되어 공급하는 제품이며

절대 타 재료를 혼합하지 않고 현장에서 포장된 배합비로 교반하여 사용한다.

③ ㎡ 당 자재소요량 : 약 (5.5 ~ 6.0) kg/㎡ 소요

④ 비중 : 1.60 ± 0.05

다. 엔바이로텍 800 (비흡수면 보드의 전용 메쉬미장재)

① 엔바이로텍 800은 비흡수면 보드의 전용 메쉬미장재(성능기준: 유럽ETAG-004)이다.

② 엔바이로텍 800은 제조사에서 액상(5.5 kg), 파우더(19.5 kg)로 포장되어 공급하는 제품이며

절대 타 재료를 혼합하지 않고 현장에서 포장된 배합비로 교반하여 사용한다.

③ ㎡ 당 자재소요량 : 약 6.8 kg/㎡ 소요(4 mm기준)

④ 비중 : 1.60 ± 0.05

2. 지면 이격부위 단열 시공 : 압출법 보온판(XPS) 단열 시공방법

① 지면과 이격된 공간에 단열 필요시 비흡수 단열재인 압출법 보온판(XPS)을 시공한다.

② 비흡수면 전용 접착제 엔바이로텍700(파우더+액상)을 3~5분간 믹싱하여 완전 반죽형태가 되도록 한다.

약 5분간 숙성시킨 후 재믹싱하여 사용한다.

하부 백래핑 메쉬 시공 후, 압출법 보온판(XPS)에 리본/뎁 방식으로 접착제를 시공한 후,

즉시 하지면에 부착작업을 한다.

③ 압출법 보온판(XPS) 부착 후 72시간 이상 건조 후, 폭 300 mm 이내 기준 보드에 장당 양 단부에 하나씩 화스너 시공을 한다.

④ 압출법 보온판(XPS) 조인트가 1.5 mm 이상 이격 시, 단열보드를 얇게 썬 편조각으로 충진 후 면을

반듯하게 만든다.

⑤ 비흡수면 보드 전용 미장재 엔바이로텍800(파우더+액상)을 3~5분간 믹싱하여 완전 반죽형태가 되도록 한다.

약 5분간 숙성시킨 후 재믹싱하여 사용한다. 백래핑 메쉬를 완전히 함침시키며 감아올린 후, 압출법

보온판(XPS) 전면에 엔바이로텍 800을 4 mm 이상 미장한다.

⑥ 시즉시 일반메쉬를 전면에 함침시킨다.

⑦ 미장면을 완전히 건조시킨 후 적정한 테라코 마감재로 시공한다.

단, 물에 노출이 많은 경우는 물침투 방지에 강한 타일, 벽돌, 대리석 등을 부착한다.

상기 자료는 테라코코리아(주)의 실험실에서 뿐 만 아니라 오랜 현장 활동을 통해 얻은 경험과 지식을 토대로 하여 만들어 졌으나 지속적인 품질개선에 따라 변경 될 수 있으므로 충분히 검토한 후에 제품을 사용해 주시기 바랍니다.

테라코코리아(주)

Terraco Korea Co. Ltd.,

• 서울사무소 l 서울특별시 송파구 법원로 11길 7 현대지식산업센터 C동 301-306호

– FMS 사업본부 l TEL : (02)561-1551 FAX : (02)567-1771

– 유통사업본부ㅣTEL : (02)565-0650 FAX : (02)565-0194

– DP사업본부ㅣTEL : (02)565-0173 FAX : (02)565-0178

• 대전사무소ㅣTEL : (042)935-4604 FAX : (042)936-4604

• 본사 및 제천공장ㅣTEL : (043)645-8814 FAX : (043)643-9429

• 광주공장ㅣTEL : (031)767-4621 FAX : (031)767-4625

• 중앙물류센터ㅣTEL : (02)3426-9210 FAX : (02)3426-9220

• 횡성공장ㅣTEL : (033)345-4604 FAX : (033)345-4605

• 이메일 : terraco@terraco.co.kr

• 사업자등록번호 : 120-81-02484

Copyright © 2022 by Terraco Korea CO., Ltd. All rights reserved